根据住房和城乡建设部《关于印发〈2016年工程建设标准规范制订、修订计划〉的通知》(建标〔2015〕274号),我部组织中国城市建设研究院有限公司等单位起草了行业标准《生活垃圾渗沥液处理技术标准(征求意见稿)》。现向社会公开征求意见。有关单位和公众可通过以下途径和方式提出反馈意见:

2、通信地址:北京市西城区德外大街36号楼;邮编:100120。

意见反馈截止时间为2019年11月9日。

附件:《生活垃圾渗沥液处理技术标准(征求意见稿)》

中华人民共和国住房和城乡建设部办公厅

2019年10月9日附件:

《生活垃圾渗沥液处理技术标准(征求意见稿)》

1.0.1为贯彻《中华人民共和国固体废物污染环境防治法》和《中华人民共和国水污染防治法》,规范生活垃圾渗沥液处理技术,做到保护环境、技术可靠、经济合理,制定本标准。

1.0.2本标准适用于各类生活垃圾处理设施产生的渗沥液处理新建、改建及扩建工程。

1.0.3生活垃圾渗沥液处理工程设计处理规模和使用年限应根据生活垃圾处理设施建设规模和使用年限等综合确定。

1.0.4生活垃圾渗沥液处理工程的建设应在总结生产实践经验和科学试验的基础上,采用成熟可靠的先进技术。提高处理效率,优化运行管理,节约能源,降低工程造价和运行成本。

1.0.5生活垃圾渗沥液处理工程建设、运营应与区域生态环境保护相协调,采取有效措施防止对区域土壤、水环境和大气环境的污染。1.0.6生活垃圾渗沥液处理工程的设计、建设等,除应符合本标准外,尚应符合国家现行有关标准的规定。

2.1 渗沥液处理系统leachate treatment system渗沥液从取水到处理出水排放的各个工艺处理单元的总称,包括预处理、主处理、深度处理和辅助处理等。

2.2 渗沥液预处理leachate pre-treatment消减渗沥液中的杂质、氨氮等污染负荷,改善后续工艺单元进水水质的工艺单元,通常采用物理、化学或生物等方法。

2.3渗沥液主处理main treatment of leachate主要去除渗沥液中的有机污染物、氮、磷等的工艺单元,通常采用厌氧、缺氧和好氧等生物方法处理。

2.4 渗沥液深度处理leachate post-treatment; advanced treatment of leachate去除难以生物降解的有机物、溶解物等的工艺单元,通常采用膜法、高级氧化、蒸发、吸附法等方法处理。

2.5 渗沥液辅助处理Leachate auxiliary treatment渗沥液预处理、主处理和深度处理各工艺段中产生的污泥、浓缩液和臭气等二次污染物,处理这些二次污染的工艺单元统称渗沥液辅助处理。

2.6 渗沥液浓缩液concentrated leachate渗沥液经纳滤、反渗透等膜处理或经蒸发处理分离出的含较高浓度难降解有机质和高盐度的浓缩废水。

2.7外置式膜生物反应器side-stream membrane bioreactor(SSMBR)生物反应器与膜组件相对独立,通过混合液循环泵施加外压使处理水通过膜组件后排出的一种膜生物反应器(MBR)类型。

2.8内置式膜生物反应器submerged membrane bioreactor(SMBR)膜组件浸没在生物反应器内,处理水通过负压抽吸经过膜单元后排出的一种膜生物反应器(MBR)类型。

2.9 渗沥液膜处理membrane treatment以膜为载体,运用膜分离手段处理渗沥液的方法。包括纳滤和反渗透等。

由堵塞0.45um微孔滤膜的速率所计算得出的、表征水中细微悬浮固体物含量的指数。

2.11 机械蒸汽再压缩蒸发技术mechanical vapor recompression(compression)(MVR/MVC)利用蒸汽压缩机压缩蒸发产生的二次蒸汽,提高二次蒸汽的温度和热量,压缩后的蒸汽进入蒸发器作为热源再次使原液产生蒸发,从而达到不需要外供蒸汽,依靠蒸发器系统自循环来达到蒸发浓缩的一项蒸发技术。

2.12 浸没燃烧蒸发(submerged combustion evaporation, SCE)利用气体燃料在液体亚表面增压浸没燃烧,并通过特殊的结构形成超微气泡,超微气泡与浓缩液直接接触蒸发的一种蒸发技术。

2.13 产水率(水回收率)water production rate采用膜系统或蒸发系统处理渗沥液或浓缩液时,产水量与进水总量之百分比。

3.1.1生活垃圾渗沥液设计进水水质参数的确定应根据生活垃圾处理方式的不同,根据实测水质,并结合渗沥液水质变化规律合理选取。

3.1.2生活垃圾填埋场渗沥液新建项目设计进水水质应按照同地区同类型工程实际运行监测数据并结合初期渗沥液、中后期渗沥液及封场渗沥液的性质,综合评价选取。

3.1.3生活垃圾焚烧厂渗沥液设计进水水质参数的确定,新建项目可参考同类地区焚烧厂渗沥液水质范围合理选取设计值。

3.1.4生活垃圾转运站渗沥液设计进水水质参数的确定,新建项目可参考同类地区转运站渗沥液水质范围合理选取设计值,也可参考当地或同类地区焚烧厂渗沥液水质参数。

3.1.5生活垃圾渗沥液处理改扩建项目的设计进水水质参数应参照现状设施的实测水质并根据运行年限推测水质变化范围。

3.1.6生活垃圾渗沥液浓缩液设计进水水质参数的确定应根据处理方式的不同并结合渗沥液水质变化规律合理选取。

3.2.1生活垃圾填埋场渗沥液产生量宜采用《生活垃圾卫生填埋技术处理技术规范》GB50869规定的经验公式法(浸出系数法)进行计算,也可采用逐年平均法或《生活垃圾卫生填埋场岩土工程技术规范》CJJ176中推荐的经验公式法,有条件时宜采用水量平衡法校核。

3.2.2生活垃圾焚烧发电厂渗沥液产生量确定应根据原生垃圾含水率、垃圾转运方式、垃圾在焚烧厂储坑内停留时间、当地气象条件等因素综合考虑。通常渗沥液的产生量按照垃圾处理量的15~35%计算。

3.2.3生活垃圾转运站渗沥液产生量应根据原生垃圾含水率,垃圾压缩工艺特点综合考虑。通常按照垃圾处理量的5~15%取值。

3.3.1 生活垃圾填埋场渗沥液排放水质应符合《生活垃圾填埋场污染控制标准》GB16889的要求;尚应符合项目环评批复的排放标准。

3.3.2生活垃圾焚烧发电厂渗沥液排放除应符合《生活垃圾焚烧污染控制标准》(GB18485)外,尚应符合项目环评批复的排放标准。

3.3.3生活垃圾转运站及其他垃圾处理设施的渗沥液排放,应符合项目环评批复的排放标准。

4.1.1生活垃圾处理设施以固废处理园区模式规划和建设时,垃圾渗沥液宜按照“集中处理”的原则进行综合考虑。

4.1.2生活垃圾渗沥液处理项目设计规模应在渗沥液水量、水质计算的基础上,综合考虑运行时间、其他污水汇入和设计富裕量等因素综合确定。

4.1.3生活垃圾渗沥液处理工艺应根据渗沥液进水水质、水量及排放要求综合确定,宜采用组合工艺,组合工艺的主体宜为生物处理工艺。4.1.4垃圾渗沥液处理系统宜按照两个及两个以上系列设计,规模较小时可采用单系列设计,主要工艺设备应考虑备用。

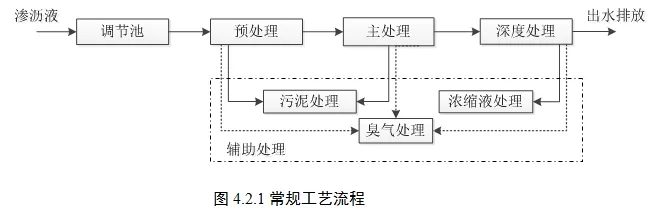

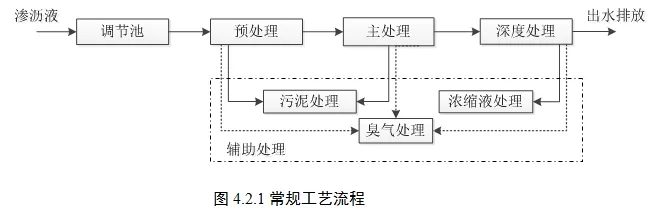

4.2.1渗沥液处理工艺宜包括预处理、主处理和深度处理。渗沥液的处理工艺应根据渗沥液的进水水质、水量及排放要求综合选取。其组合工艺见图4.2.1。

4.2.2生活垃圾填埋场渗沥液为初期渗沥液和中期渗沥液时,宜采用“预处理+主理+深度处理”组合工艺或“主处理+深度处理”;当生活垃圾填埋场渗沥液为后期渗沥液或封场渗沥液时,可采用“预处理+深度处理”组合工艺。

4.2.3生活垃圾焚烧发电厂、生活垃圾转运站等垃圾处理设施产生的渗沥液,处理工艺宜选择“预处理+主处理+深度处理”组合工艺。4.2.4垃圾渗沥液预处理工艺可选择物化处理或生物处理等。

4.2.5主处理宜选择膜生物反应器(MBR)处理工艺,也可选择序批式生物反应器(SBR)等处理工艺。4.2.6深度处理可选择膜处理工艺、高级氧化、曝气生物滤池(BAF)、机械蒸发再压缩蒸发(MVR/MVC)或其他先进可靠的处理技术。

4.2.7膜处理工艺宜选择纳滤、反渗透及二者组合的工艺。

4.2.8浓缩液处理可选择浸没燃烧蒸发(SCE)、机械蒸发再压缩(MVR/MVC)、高级氧化等工艺。

4.2.9垃圾渗沥液处理系统产生的剩余污泥、臭气及沼气等,需根据环评及排放要求选择适宜的处理技术。

4.3.1生活垃圾渗沥液处理工程总体布置应符合下列原则:

1 应满足国家现行的消防、卫生、安全等有关标准的规定,综合考虑地形、地貌、周围环境、工艺流程、建构筑物及设施相互间的平面和空间关系,各项设施整体应协调统一。2 生产管理建筑物和生活设施宜集中布置,其位置和朝向应力求合理,并应与处理构筑物保持一定距离。

4.3.2总平面布置应符合现行国家标准《工业企业总平面设计规范》GB50187的有关要求。

4.3.3总体布置应充分考虑渗沥液收集与外排条件,符合排水通畅、降低能耗、平衡土方的要求。

4.3.4渗沥液处理厂(站)宜单独设置在垃圾处理(厂)场管理区的下风向,并应满足施工、设备安装、各类管线连接简洁、维修管理方便等要求。

4.3.5厌氧反应器、火炬及沼气储柜的布置宜参照《大中型沼气工程技术规范》GB/T51063的相关要求。

4.3.6渗沥液处理主体设施四周宜采取有效的绿化隔离措施。

4.3.7渗沥液处理区域内应有必要的通道,应有明显的车辆行驶方向标志,并应符合消防通道要求。

4.3.8渗沥液处理区道路工程设计应符合现行国家标准《厂矿道路设计规范》GBJ 22、《公路水泥混凝土路面设计规范》JTGD40、《公路沥青路面设计规范》JTGD50的有关规定。

5.1 调节池

1生活垃圾填埋场渗沥液调节池容积确定应符合现行国家标准《生活垃圾卫生填埋处理技术规范》GB50869的有关规定;2生活垃圾焚烧厂的渗沥液调节池有效容积不宜小于7d渗沥液平均产生量;新建生活垃圾转运站的渗沥液调节池有效容积不宜小于4d渗沥液平均产生量;3调节池宜设计为2个或分格设置,宜并兼事故调节池功能;4渗沥液调节池应加盖并配套甲烷监测设施、气体收集及处理设施等;5.1.2生活垃圾焚烧发电厂、生活垃圾转运站等渗沥液调节池前端应根据水质、水量等因素选择适宜预处理措施。

5.2 混凝沉淀

5.2.1混凝反应形式的选择,应根据渗沥液进水水质、水量、后续处理单元对水质要求,并考虑渗沥液水温变化、水质水量均匀程度以及是否连续运转等因素,结合当地条件通过技术经济比较确定。

5.2.2混凝反应药剂混合设备的选择,应根据渗沥液水量、水质、水温等条件综合分析后确定。混合设备宜采用管式混合器、机械混合器、水泵混合装置等。

5.2.3 沉淀池的个数或能够单独排空的分格数不宜少于2个。

5.2.4 设计沉淀池时应考虑均匀配水和集水。

5.2.5当渗沥液悬浮物(SS)浓度较高或排泥量较大时,应在反应设备中设机械排泥装置,并按照国家相应技术规范的要求进行污泥处理处置。

5.3厌氧生物处理

5.3.1厌氧生物处理宜选择上流式厌氧污泥床法(UASB)、上流式厌氧过滤床法(UBF)、内循环厌氧反应器(IC)等反应器及其改良工艺等。

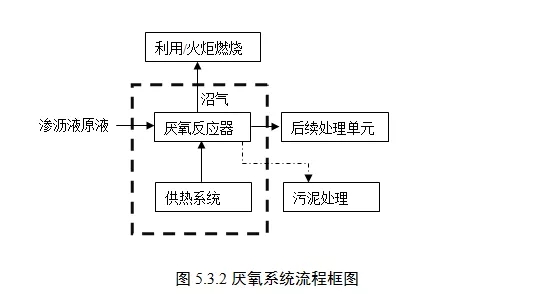

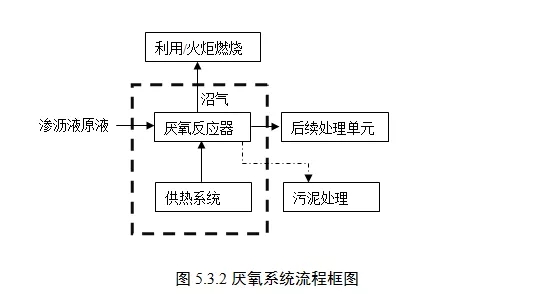

5.3.2厌氧生物处理系统包括厌氧反应器、供热系统(常温厌氧的除外)、沼气利用系统、污泥处理系统等,宜参照工艺流程图5.3.2设计。

5.3.3厌氧反应器的设计应根据进出水水质、水量、污染物的去除效果、容积负荷等因素确定,反应器形式宜采用圆形,减少水力死区,宜采用中温厌氧。

5.3.4厌氧生物处理系统设计参数宜符合下列要求:

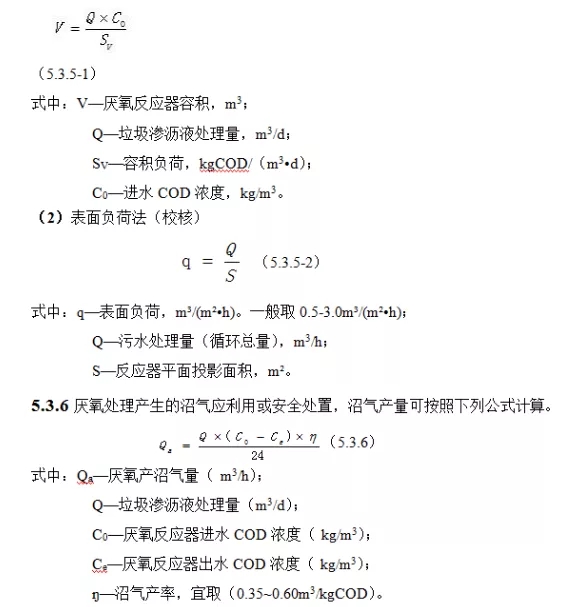

1常温厌氧温度范围宜为(20~30)℃,中温厌氧温度范围宜为(33~38)℃;2容积负荷宜为(4~10)kgCOD/(m3•d);6沼气产率宜取(0.35~0.60)m3/kgCOD,沼气中甲烷含量宜为55%~65%;

7上升流速:(0.5~3.0)m/h;

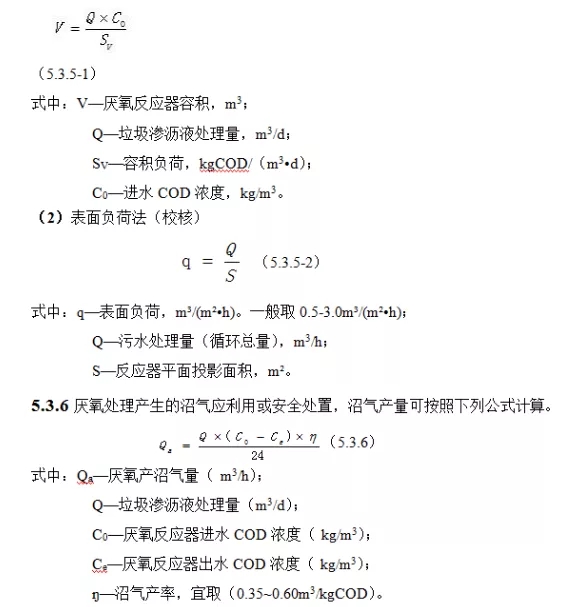

5.3.5厌氧反应器的计算容积宜采用容积负荷法,并采用表面负荷法进行校核。可按照下列公式计算。

1厌氧反应器分为钢筋混凝土结构和钢制结构两种。钢筋混凝土结构内壁应做防腐处理;钢制结构内、外壁应做防腐处理,外壁应做保温。2垃圾渗沥液中钙镁离子及SS含量很高时,厌氧工艺的前端应设置相应的处理工艺单元,降低对厌氧布水设施的影响,同时布水设施应有防堵塞和结垢的措施。3沼气应根据具体的利用处置方案,配套相应的净化措施。1厌氧防爆区域内配备的工艺和电气设备、仪表应具备防爆性能。2厌氧产气管路上应设置阻火器和水封,同时设置自动点燃火炬作为尾气安全排放措施。3厌氧反应器及沼气储存等区域应设甲烷监测及报警装置。

5.4膜生物反应器(MBR)

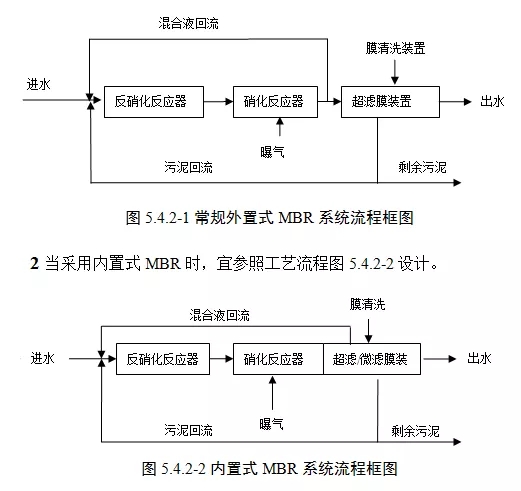

5.4.1 MBR系统通常由预过滤器、生物反应器、膜组件、曝气系统等单元组成,配套设施及设备包括膜组件清洗装置、水泵、风机、仪表及电气控制等。

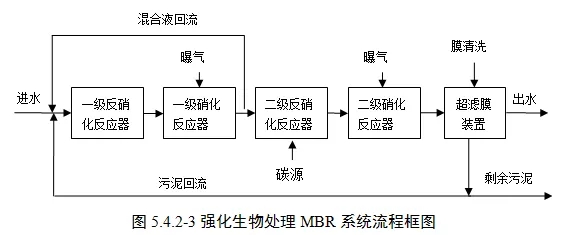

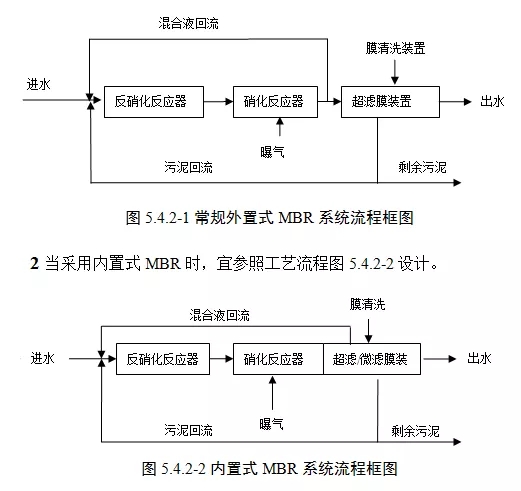

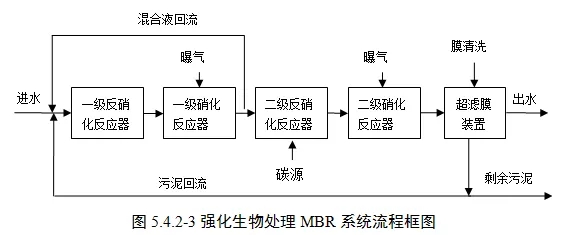

5.4.2 MBR系统分为外置式和内置式两种,外置式膜宜选用管式超滤膜,内置式膜宜选用中空纤维微滤或超滤膜。1当采用外置式MBR时,宜参照工艺流程图5.4.2-1设计。2当采用内置式MBR时,宜参照工艺流程图5.4.2-2设计。

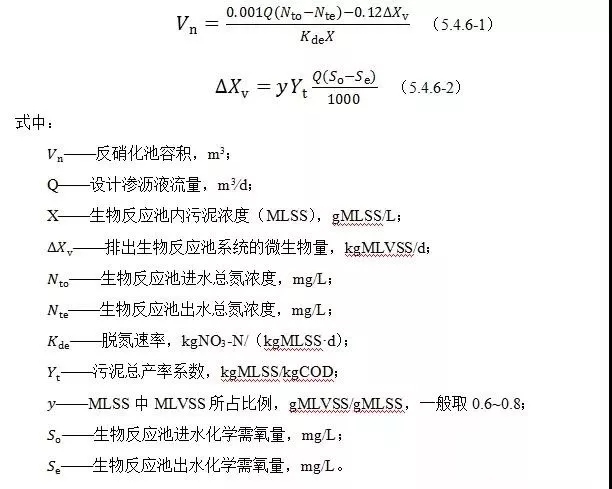

3当需要强化生物处理时,宜参照工艺流程图5.4.2-3设计。

5.4.3 MBR系统的设计进水主要污染物指标宜符合下列要求:

2生化需氧量与化学需氧量比值(BOD5/COD):不宜小于0.3;3进水氨氮(NH3-N)不宜大于3500 mg/L;

4生化需氧量与氨氮(BOD5/NH3-N)比值不宜小于5。

5.4.4 MBR系统的工艺主要设计参数宜符合下列要求:

1污泥浓度(MLSS):宜为 8000mg/L~15000mg/L;2污泥负荷:宜为(0.05~0.3)kgCOD/(kgMLSS•d);3脱氮速率:宜为(0.04~0.13)kgNO3-N/(kgMLSS•d);4硝化速率:宜为(0.02~0.06)kgNH4+-N/(kgMLSS•d);5污泥总产率系数:宜为0.15 ~0.3kgMLSS/kgCOD;

6水温度:宜为20℃~35℃。

5.4.5 MBR系统出水水质指标宜符合下列要求:

1化学需氧量(COD):不宜大于1200 mg/L;2生化需氧量(BOD5):不宜大于200 mg/L;

4总氮(TN):不宜大于200mg/L。

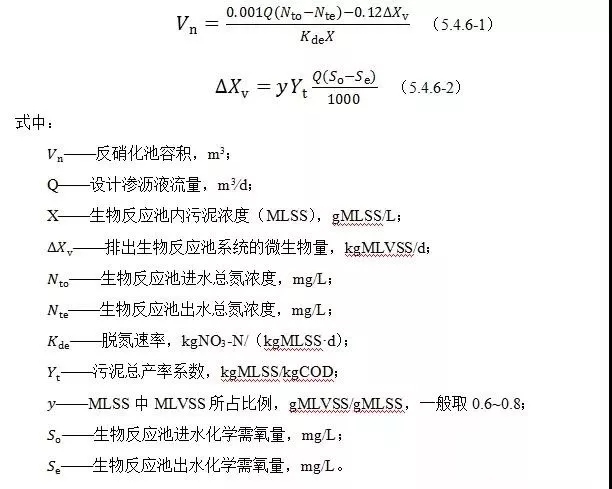

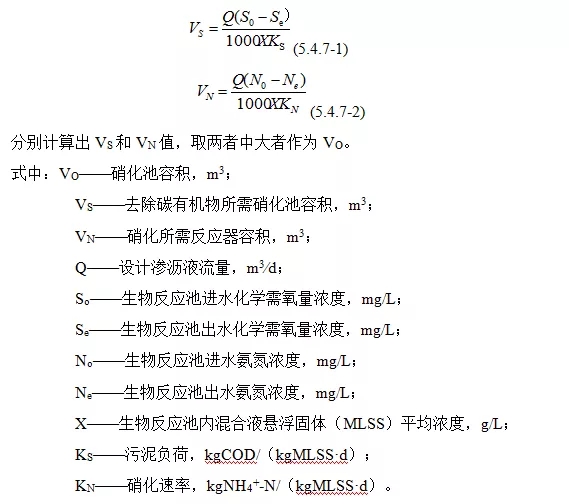

5.4.6 MBR系统生化部分反硝化池容积可按下列公式计算:

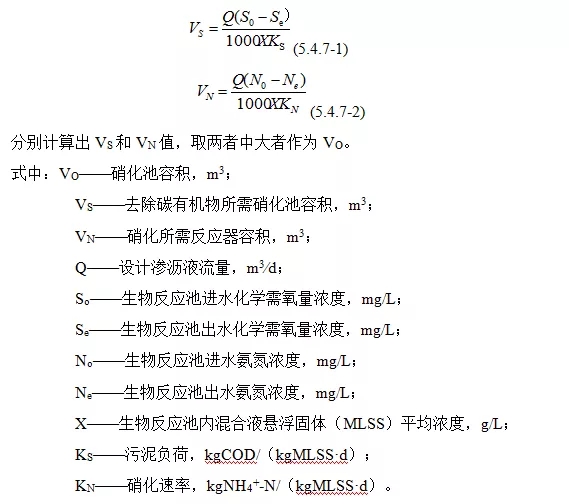

5.4.7 MBR系统生化部分硝化池容积可按下列公式计算:

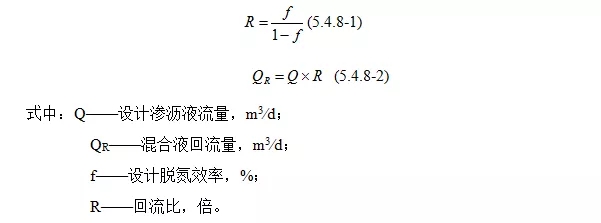

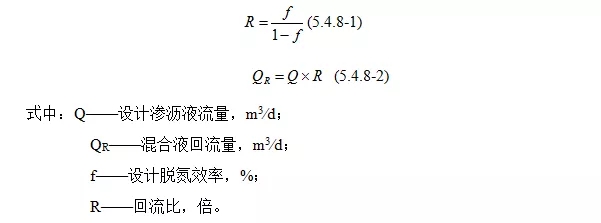

5.4.8 MBR系统生化部分混合液回流量可按下列公式计算:

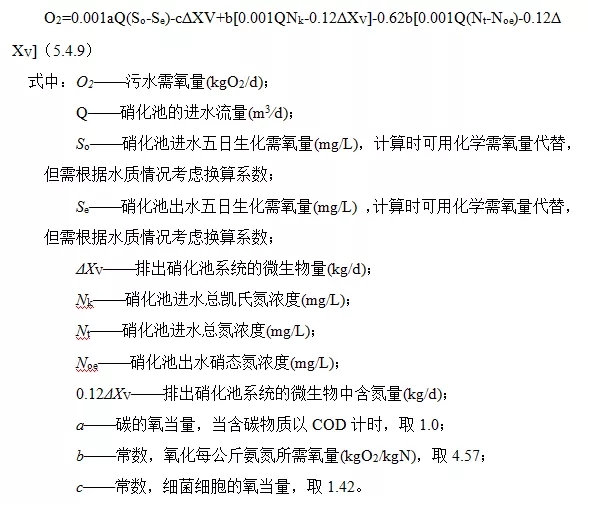

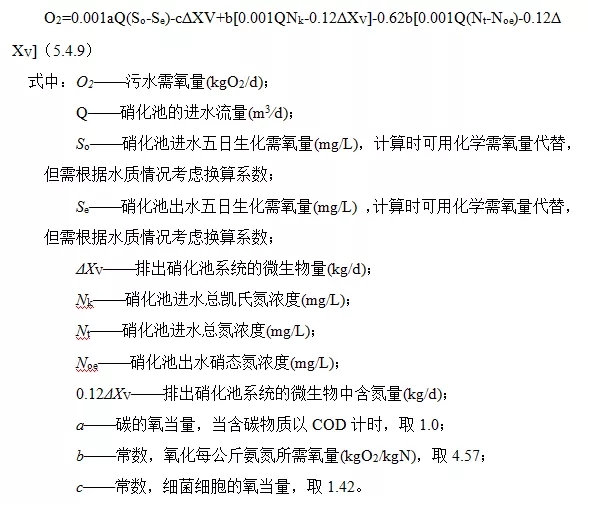

5.4.9 MBR系统生化部分硝化池中的污水需氧量,根据去除的五日生化需氧量、氨氮的硝化和除氮等要求,按下列公式计算:

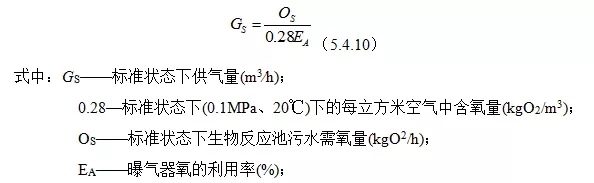

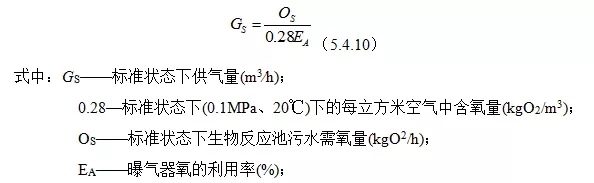

5.4.10 MBR系统生化部分鼓风曝气时,可按下式将标准状态下污水需氧量,换算为标准状态下的供气量。

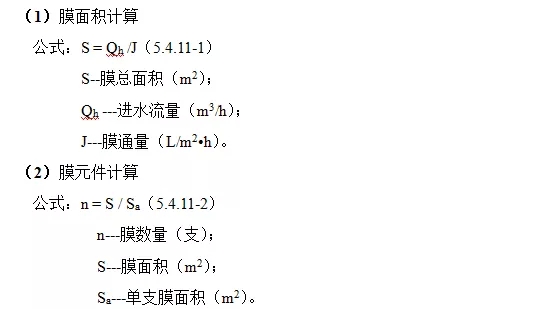

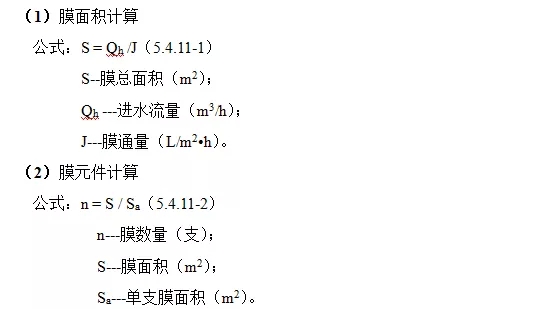

5.4.11 MBR系统超滤或微滤膜参数可按下列公式计算:

5.4.12 外置式膜通量宜为60 L/(m2•h)~70 L/(m2•h)。内置式按材质区分,PVDF材质的膜通量宜为8 L/(m2•h)~12 L/(m2•h),PTEF材质的膜通量宜为8 L/(m2•h)~20 L/(m2•h)。

5.5 纳滤

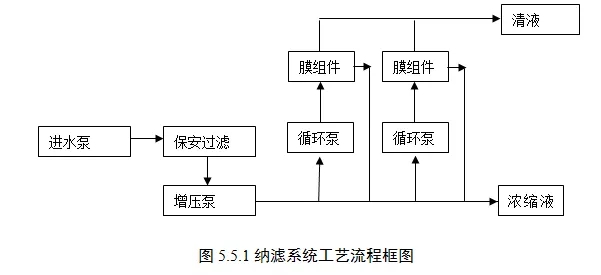

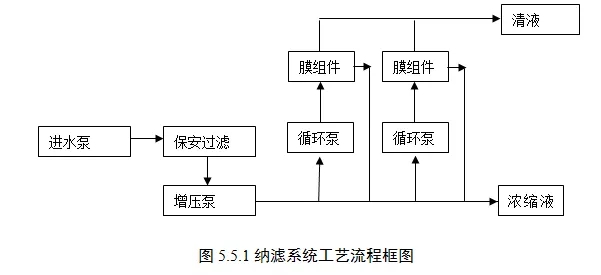

5.5.1纳滤工艺宜为经过生物处理后的出水,宜参照工艺流程图5.5.1设计。

5.5.2纳滤系统的设计进水主要污染物指标应符合下列要求:

1化学需氧量(COD)不宜大于1200 mg/L;

4进水pH值宜小于7.0。

5.5.3纳滤系统的主要设计参数应符合下列要求:

6纳滤膜通量宜为(10~20)L/(m2•h)。

5.5.4纳滤膜作为终端深度处理工艺时,出水应符合项目环评批复的排放标准。

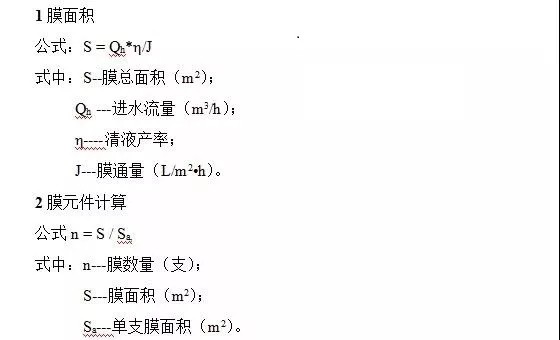

5.5.5纳滤膜组件的设计可按下列公式计算:

5.5.6纳滤系统的选型及配置应符合下列要求:

2纳滤设备所有接触液体部分应具有较强的抗腐蚀能力。4膜系统的设计宜采用多段内循环的方式,以保证每支膜表面具有足够的流速。

5纳滤装置宜为集成式设备,无故障时间应大于8000小时/年。

5.6 反渗透

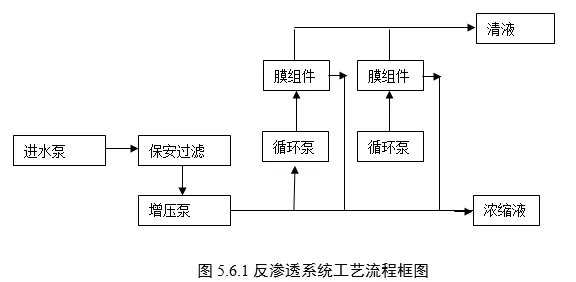

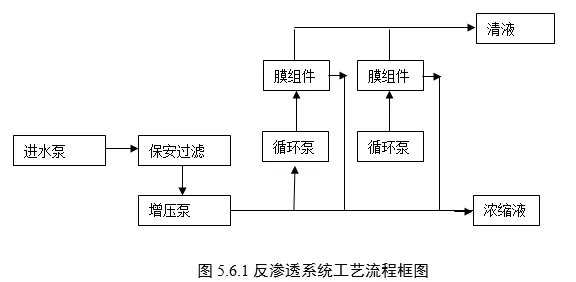

5.6.1当深度处理系统包含反渗透工艺时,反渗透进水宜为经生化处理后的超滤出水或者纳滤出水。宜参照工艺流程图5.6.1设计。

5.6.2反渗透系统的设计进水主要污染物指标应符合下列要求::

1化学需氧量(COD):卷式RO不宜大于1000 mg/L;碟管式反渗透(DTRO)不宜大于10000 mg/L;3最大进水SDI15:卷式RO宜小于5,碟管式反渗透(DTRO)宜小于6.5;4氨氮(NH3-N):卷式RO宜小于50 mg/L,碟管式反渗透(DTRO)宜小于800 mg/L;

5进水pH值宜小于7.0。

5.6.3反渗透系统的主要设计参数应符合下列要求:

3操作压力:卷式RO为1.5-4.0 MPa,DTRO为5.0-7.0 MPa;

5出水应满足项目环评批复的排放标准。

5.6.4反渗透作为终端深度处理工艺时,应符合项目环评批复的排放标准。

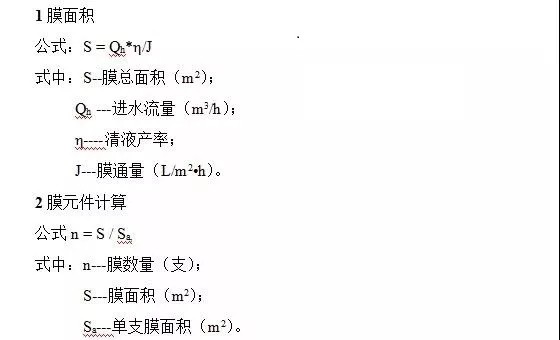

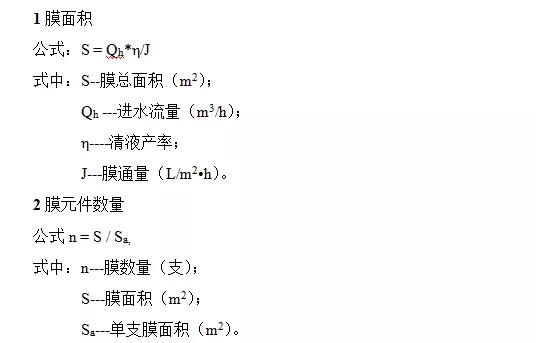

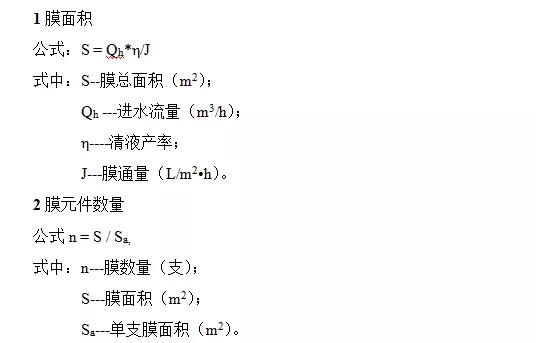

5.6.5反渗透膜组件的设计可按下列公式计算:

5.6.6反渗透系统的选型及配置应符合下列要求:

1反渗透膜宜采用抗污染膜元件,使用寿命应大于2年。3 反渗透设备所有接触液体部分应具有较强的抗腐蚀能力。4 膜系统的设计宜采用多段内循环的方式,以保证每支膜表面具有足够的流速。

5反渗透装置宜为集成式设备,无故障时间应大于8000小时/年。

5.7高级氧化

5.7.1高级氧化工艺作为渗沥液深度处理工艺段时,宜与生物处理组合。

5.7.2高级氧化工艺处理生物处理系统产水时设计进水水质应符合下列要求:

1进水化学需氧量(COD)不宜大于1200mg/L;

4悬浮物(SS):不宜大于100mg/L;

5.7.3 高级氧化工艺处理纳滤浓缩液时,宜采用两级“臭氧氧化/Fenton氧化+生化/吸附”工艺。

5.7.4 高级氧化工艺处理纳滤浓缩液时设计进水水质应符合下列要求:

1进水化学需氧量(COD)不宜大于6000mg/L;

5.8 机械蒸汽再压缩蒸发技术(MVR/MVC)

5.8.1机械蒸发再压缩蒸发技术可处理渗沥液、浓缩液或二者混合液。

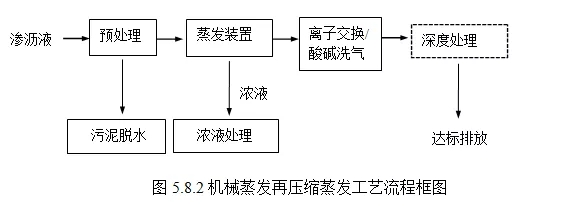

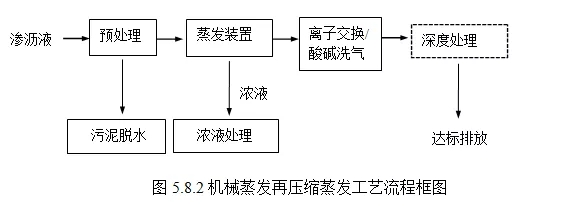

5.8.2机械蒸发再压缩蒸发技术,宜参照工艺流程图5.8.2设计。

5.8.3机械蒸发再压缩蒸发装置设计进水主要污染物指标宜符合下列要求:

4 TDS不宜大于40000 mg/L;

5.8.4机械蒸发再压缩蒸发技术主要设计参数应符合下列要求:

6浓缩残液TDS宜大于200000mg/L。

5.8.5机械蒸发再压缩蒸发系统产水应满足如下要求:

2蒸馏水TDS宜小于1000mg/L,氯化物含量宜小于250mg/L;

3机械蒸发再压缩蒸发冷凝水或气体若回用或排放,应符合项目环评批复的排放标准。

5.8.6机械蒸发再压缩蒸发技术用于反渗透浓缩液处理时,蒸发后的固体残渣应处理至含水率不高于60%,并密封封装后分区单独填埋处置或进焚烧厂焚烧处置;机械蒸发再压缩蒸发技术用于反渗透浓缩液并资源化时,可将浓缩液中的KCl和NaCl分段结晶,结晶盐应满足工业盐标准后资源化利用。

5.8.7机械蒸发再压缩蒸发技术用于反渗透浓缩液资源化处理时,设计进水主要污染物指标宜符合下列要求:

5.8.8机械蒸发再压缩蒸发技术用于反渗透浓缩液资源化处理时,系统产水应满足如下要求:

5机械蒸发再压缩蒸发冷凝水或气体若回用或排放,应符合项目环评批复的排放标准。

5.9 浸没燃烧蒸发技术(SCE)

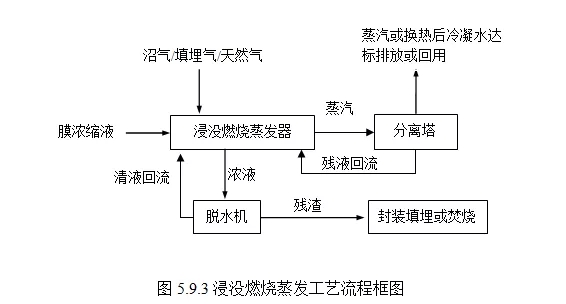

5.9.1浸没燃烧蒸发技术可处理纳滤浓缩液、反渗透浓缩液或二者混合液。

5.9.2浸没燃烧蒸发器采用沼气或填埋气作为热源时,其甲烷含量不应低于20%,氧气含量不应高于8%。

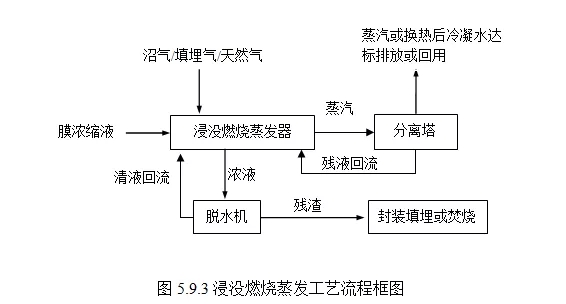

5.9.3浸没燃烧蒸发技术处理浓缩液时,宜参照工艺流程图5.9.3设计。

5.9.4浸没燃烧蒸发技术设计进水主要污染物指标宜符合下列要求:

1进水生化需氧量(BOD5)不宜大于2000mg/L,COD不宜大于5000mg/L;4进水固体悬浮物(SS)宜小于10000 mg/L;

6 总硬度不宜大于3000mg/L。

5.9.5浸没燃烧蒸发技术主要设计参数应符合下列要求:

4在高倍浓缩模式下,蒸残液量宜小于进料量的10%,吨水电耗不宜大于30kW.h;5在结晶模式下,除产生蒸发残渣外,其余全部为冷凝水或蒸汽,吨水电耗不宜大于40kW.h;

6沼气消耗量宜按照110-150Nm3/m3(以沼气中甲烷浓度50%计)设计。

5.9.6浸没燃烧蒸发系统产水应满足如下要求:

1冷凝水TDS宜小于500mg/L,氯化物含量宜小于150mg/L;

2浸没燃烧蒸发器蒸发冷凝水或气体若回用或排放,应符合项目环评批复的排放标准。

5.10臭气处理

5.10.1渗沥液处理设施中产生臭气的处理构筑物(调节池、均化池、生化池、污泥浓缩池、污泥脱水清液池、浓缩液储存池等)应采取密闭、局部隔离及负压抽吸等措施防止臭气外溢;处理工艺设备(如污泥脱水设备)也应采取密闭措施;建筑物内宜采用负压抽吸、通风为主。

5.10.2渗沥液处理设施产生的臭气宜集中收集处理,处理后气体排放标准应符合现行国家标准《恶臭污染物排放标准》GB14554的要求,尚应符合项目环评批复的气体排放标准;焚烧厂渗沥液处理设施产生的高浓度臭气可进焚烧炉焚烧处置。

5.10.3 污水、污泥处理构筑物的臭气风量宜根据构筑物的种类、散发臭气的水面积、臭气空间体积等因素确定。设备臭气风量宜根据设备的种类、封闭程度、封闭空间体积等因素确定。构筑物、设备臭气风量的计算应符合下列规定:

1 调节池、均化池、反硝化池、污泥浓缩池、污泥脱水清液池和浓缩液池等构筑物臭气风量可按单位水面面积臭气风量指标3m3/(m2•h)计算,并可增加1次/h~3次/h的空间换气量。2 半封口设备臭气量可按机盖内换气次数8次/h和机盖开口处抽气流速0.6m/s两种计算结果的较小值取值。

3 脱水机房、污泥堆棚、污泥处理处置车间等构筑物宜将设备分隔除臭。难以分隔时,人员需要进入的处理建(构)筑物,抽气量宜按换气次数不少于8次/h计,贮泥料仓等一般人员不进入的空间按2次/h计算。

5.10.4臭气收集管道应选择抗腐蚀的材料,管道底部不宜设拼接缝,拼接缝应采取密封措施。

5.10.5抽风机风量考虑不小于10%~15%的余量,风压应在最不利管路总压力损失的基础上考虑不小于10%~15%的余量。

5.10.6臭气处理可采用化学吸收(洗涤)式除臭系统、生物除臭及吸附等除臭工艺的一种或几种组合,也可使用紫外线除臭、等离子除臭和植物液喷淋除臭等方式。

5.11污泥处理

5.11.1垃圾渗沥液处理过程中的污泥主要产生于混凝沉淀及生物处理工艺单元,污泥宜与城市污水处理厂污泥一并处理;垃圾焚烧厂的渗沥液污泥脱水后可与垃圾混烧处理;垃圾填埋场的渗沥液污泥脱水后,满足填埋场入场标准后,可进入垃圾填埋场混合填埋。

5.11.2蒸发后的固体残渣需进填埋场或焚烧厂焚烧处置的,应处理至含水率不高于60%并密封封装,填埋场内分区单独填埋处置,焚烧厂进料坑与垃圾混烧。

6.1建筑工程

6.1.1建筑设计应满足功能要求,并与周围建筑物和环境相协调。

6.1.2渗沥液处理建筑工程应符合现行国家标准《建筑地面设计规范》GB50037、《建筑设计防火规范》GB50016、《民用建筑设计通则》GB50352、《工业企业设计卫生标准》GBZ1、《办公建筑设计规范》JGJ67、《建筑采光设计标准》GB/T 50033、《汽车库建筑设计规范》JGJ100等的有关规定。

6.2结构工程

6.2.1渗沥液处理结构工程应符合现行国家标准《建筑地基基础设计规范》GB50007、《建筑结构荷载规范》GB50009、《混凝土结构设计规范》GB50010、《建筑抗震设计规范》GB50011、《给排水构筑物结构设计规范》GB50069、《构筑物抗震设计规范》GB50191等的有关规定。

6.2.2渗沥液处理构筑物的防腐设计可按照现行国家标准《工业建筑防腐设计规范》GB50046有关规定执行。

6.3电气工程

6.3.1渗沥液处理工程的供电方式应与垃圾处理主体工程相协调,做到统筹规划,合理布局。

6.3.2渗沥液处理工程用电负荷等级宜为二级。电气工程设计内容应包括用电设备的配电及控制、电缆敷设、设备及构筑物的防雷与接地以及处理车间与厂区道路的照明等。

6.3.3渗沥液处理电气设计应符合现行国家标准《供配电系统设计规范》GB50052、《20kV以下变电所设计规范》GB50053、《低压配电设计规范》GB50054、《建筑照明设计标准》GB50034、《建筑物防雷设计规范》GB50057等的有关规定。

6.3.4调节池、厌氧区等防爆场所的电气设备应采用防爆电器,防爆电器的选择及爆炸危险区域等级和范围的划分应符合现行国家标准《爆炸危险环境电力装置设计规范》GB50058的规定。

6.4检测与控制工程

6.4.1渗沥液处理厂(站)应配置废水、废气、噪声等环境检测设施。

6.4.2调节池、厌氧反应器等存在厌氧环境的区域应设置硫化氢、甲烷浓度监测和报警装置。

6.4.3沼气储存及净化区域内相关检测和控制要求应符合现行国家标准《大中型沼气工程技术规范》GB/T51063的有关规定。

6.4.4渗沥液各处理单元应设置生产控制、运行管理所需的检测和监测装置。

6.4.5渗沥液处理工程根据实际情况,可选用自动控制或现场手动控制,或几种方式相结合的控制方式。

6.4.6渗沥液系统的检测和控制应包括数据采集、模拟量控制、开关量控制、顺序控制,宜采用可编程序控制器 (PLC)或分散控制系统(DCS)。

6.4.7渗沥液处理集中控制室内设置上位机进行监控。

6.4.8渗沥液处理厂信息系统应根据企业需要设置,当与生活垃圾焚烧发电厂合建时,可根据企业总体规划,统一考虑。

6.4.9采用成套设备时,设备本身控制应纳入系统控制。

6.4.10渗沥液处理自控设计应符合现行国家标准《控制室设计规定》HG20508、《信号报警、联锁系统设计规定》HG20511、《分散型控制系统工程设计规定》HG/T20573、《工业自动化仪表工程施工及验收规范》GBJ93、《仪表供电设计规定》HG20509、《火力发电厂厂级监控信息系统技术条件》DL/T 924等的有关规定。

6.5给水排水和消防工程

6.5.1渗沥液处理工程的给水和排水工程,应与垃圾处理主体工程相协调,做到分质供水,分质排水,统筹规划,合理布局。

6.5.2给水排水及消防工程设计应符合现行国家标准《室外给水设计规范》GB50013、《室外排水设计规范》GB50014、《建筑给水排水设计规范》GB50015、《建筑设计防火规范》GB50016、《汽车库、修车库、停车场设计防火规范》GB50067、《建筑灭火器配置设计规范》GB50140等的有关规定。

6.6采暖通风与空气调节工程

6.6.1渗沥液处理工程的采暖通风与空气调节工程应与垃圾处理主体工程相协调,做到统筹规划、合理布局。

6.6.2采暖通风与空气调节工程应符合现行国家标准《采暖通风与空气调节设计规范》GB50019、《大气污染物综合排放标准》GB16297、《恶臭污染物排放标准》GB14554、《公共建筑节能设计标准》GB50189等的有关规定。

7.1一般规定

7.1.1渗沥液处理过程中产生的臭气、废水、残渣、噪声及其他污染物的防治与控制,应执行环境保护法规和国家现行标准的有关规定。

7.1.2渗沥液处理应具备符合国家职业卫生标准的工作环境和条件。

7.2 环境监测

7.2.1渗沥液处理工程进水和出水应设置相关项目的监测设备。

7.2.2应建立垃圾渗沥液产生量、排出量计量系统,以及水量日报表和年报表制度。

7.2.3处理后尾水外排的,应按照国家现行标准规定设置规范化排水口。

7.3 环境保护

7.3.1渗沥液处理设施产生的臭气宜集中收集处理,处理后气体排放标准应符合现行国家标准《恶臭污染物排放标准》GB14554的要求。

7.3.2曝气池等好氧生物反应设施宜加盖并配备气体导排设施。

7.3.3对于各个环节产生的噪声,应按其产生的状况,分别采取有效的控制措施。宜采用低噪音装备;对鼓风机等高噪声设备采取安装隔声罩、设置隔声墙等降噪措施;对机电设备设置减振器减少噪声的产生和传播。厂界噪声应符合现行国家标准《工业企业厂界噪声标准》GB12348的规定,作业车间噪声应符合《工业企业设计卫生标准》GBZ1的要求。

7.3.4渗沥液处理曝气过程中产生的泡沫,宜采用化学药剂、物理喷淋或溢流导出等方式处理,化学药剂应选用不抑制微生物的活性及对后续膜系统无影响的药剂。

7.3.5处理区内应优化构造绿化空间格局,提高绿化抗御自然环境和环境污染能力,并应增加通风能力,发挥绿化系统生态调控作用。

7.4 职业卫生与劳动安全

7.4.1垃圾渗沥液处理的职业安全卫生应符合现行国家标准《生产过程安全卫生要求总则》GB12801的有关规定。

7.4.2渗沥液处理工程的建设和运营应采取有利于职业病防治和保护劳动者健康的措施,职业病防护设备、防护用品应处于正常工作状态,不得擅自拆除或停止使用。

7.4.3工作人员应强化安全防护意识,工作人员应进行职业卫生、劳动安全培训。

7.4.4对工作人员应定期进行健康检查并建立健康档案。

7.4.5在指定的、有标志的明显位置应配备必要的防护救生用品及药品,防护救生用品及药品应有专人管理,并应及时检查和更换。

7.4.6厂内应设道路行车指示,标识设置应按现行国家标准《道路交通标志和标线》GB 768的有关规定执行。

7.4.7应在所有存在安全事故隐患的场所设置明显的安全标志及环境卫生设施设置标志,其标志设置应符合现行国家标准《安全色》GB2893、《安全标志》GB2894的相关规定。

7.4.8甲烷和硫化氢等危险气体应采取控制与防护措施。

7.4.9厌氧处理设施,沼气贮存、利用设施以及输送管道等应采取防火措施。

8.1工程施工

8.1.1渗沥液处理工程的设计和施工单位应具有国家相应资质。

8.1.2渗沥液处理工程应按工程设计文件、设备技术文件等组织施工,对工程的变更应在取得设计单位的设计变更文件后实施。

8.1.3施工前应做好技术准备和临建设施准备。施工准备过程中应进行质量控制。

8.1.4施工单位在工程施工前应制定切实可行的施工组织设计。

8.1.5构(建)筑物中使用的材料应有技术质量鉴定文件或合格证书。

8.1.6钢制设备加工、制作应符合现行国家标准《立式圆筒形钢制焊接储罐施工及验收规范》GB50128的有关规定。钢制设备防腐做法应考虑环境条件和垃圾渗沥液的特点,并应符合现行行业标准《工业设备、管道防腐蚀施工与验收规范》HGJ229的相关规定。

8.2工程验收

8.2.1渗沥液处理工程竣工完成后,应及时对整体工程进行验收,验收工作应按本规范,并应符合现行国家标准《城市污水处理厂工程质量验收规范》GB50334的相关规定。

8.2.2施工验收时应有齐全的工艺概述及工艺设计说明、设计图纸、竣工图纸、调试报告等工程验收技术资料。

8.2.3钢制设备验收应符合现行国家标准《立式圆筒形钢制焊接储罐施工及验收规范》GB50128的有关规定。1为便于在执行本规范条文时区别对待,对要求严格程度不同的用词说明如下:3)表示允许稍有选择,在条件许可时首先应这样做的:4)表示有选择,在一定条件下可以这样做的,采用“可”。2条文中指明应按其他有关标准执行的写法为“应符合……的规定”或“按……执行”。